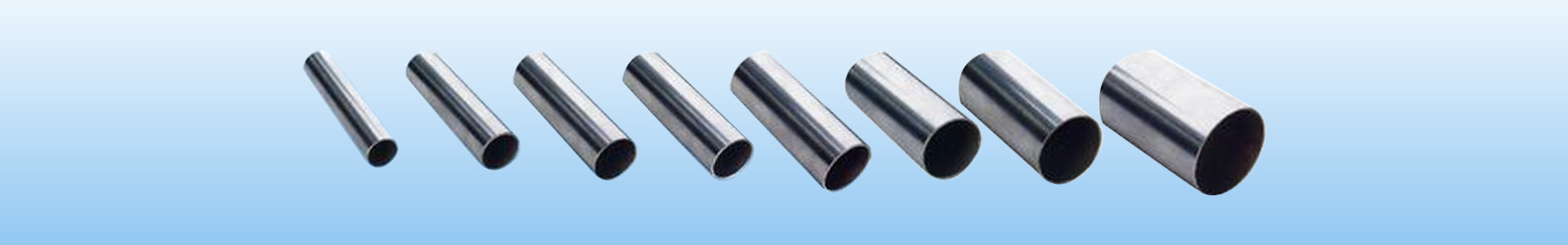

近期,精密无缝钢管因性能,在汽车、航空航天、石油化工等领域应用愈发广泛。其背后复杂且严谨的加工流程,也成为行业关注焦点。深入探究这一流程,对提升产品质量、推动行业发展意义重大。

原材料选择是加工的首要关卡。生产精密无缝钢管,多采用碳钢或合金钢,这些材料物理性能与化学成分需严格符合标准,为后续加工奠定良好基础。

热轧环节让原材料初步成型。将准备好的材料加热到特定温度,通过多道轧制,使其获得理想的外径和厚度。天津钢管制造有限公司生产线上,通红的钢管在高温炉与轧制设备间流转,技术人员通过调控温度和轧制参数,保障钢管成型质量。

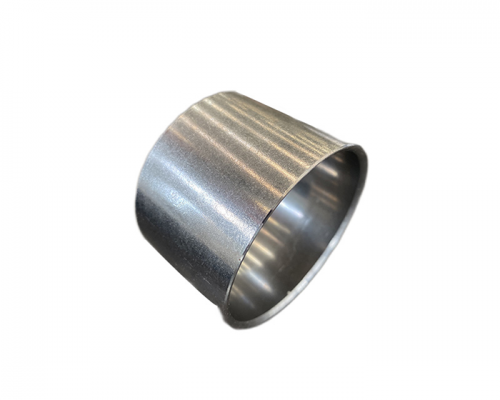

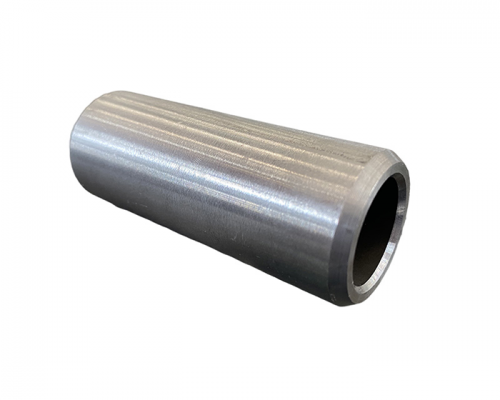

冷拔工序进一步提升钢管精度。热轧后的钢管经冷却,在拉拔机作用下进行冷拔加工,使壁厚和外径精度更高,表面更加光滑。多轮冷拔配合固溶处理,能持续优化钢管的尺寸精度与表面质量。

酸洗工艺不可忽视。它能去除钢管表面氧化物和污垢,确保表面清洁,防止杂质影响钢管性能与外观。

清洗和定尺是加工的步骤。对钢管进行清洗,按客户需求切割定尺,从而获得高精度、表面光洁的成品。在这过程中,需严格把控每个环节的工艺参数,还要配备高精设备与专业技术团队。

林州市凤宝管业特大特厚精密高端装备专用钢管项目,以数字化、智能化革新生产模式,实现了多变形工艺灵活应用,进一步提升了无缝钢管加工的质量与效率。随着技术的不断进步,精密无缝钢管加工工艺将持续优化,为相关产业的高质量发展提供有力支撑。