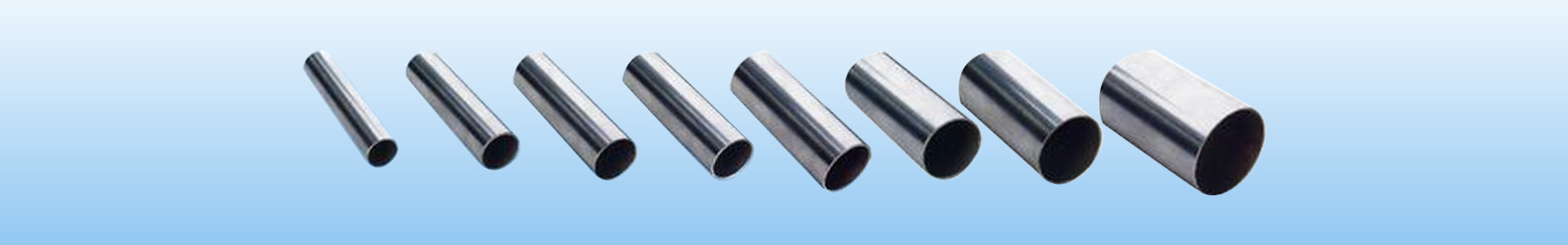

精密无缝钢管是一种高精度、高质量的钢管产品,广泛应用于汽车、航空航天、石油、化工、机械等行业。它的制造工艺和质量控制措施关系到产品质量和性能,下面精密无缝钢管厂家将介绍几种常用的制造工艺和质量控制措施。

首先,精密无缝钢管的制造工艺包括:原料选材、管坯加工、热处理、冷轧、冷拔、机械磨光、酸洗、喷漆等环节。

原料选材是保证精密无缝钢管质量的基础,通常采用优质碳素钢和合金钢作为原材料,并按照一定的化学成分和物理性能要求进行选择。

管坯加工是指将选好的原材料进行锻造、轧制等加工,得到合适尺寸的管坯。在加工过程中,需要采用适当的工艺和控制参数,确保管坯的形状和尺寸精确。

热处理是为了改善精密无缝钢管的组织结构和性能。常用的热处理方法有退火、正火、淬火等,通过控制热处理温度和时间,可以使管材具有理想的力学性能和组织结构。

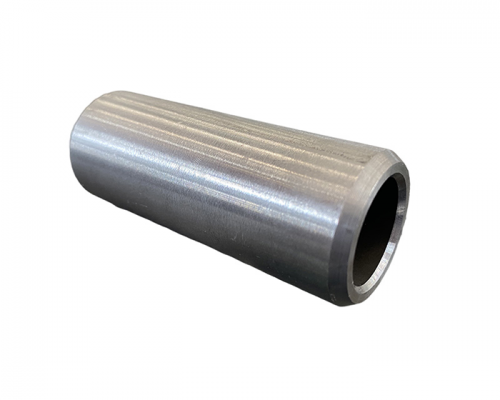

冷轧是指将热处理后的管坯进行冷变形,以获得更高的尺寸精度和表面光洁度。冷轧过程中,需要严格控制轧制力度和轧制温度,以确保钢管的形状和尺寸精度。

冷拔是在冷轧的基础上进行的进一步加工,通过拉拔的方法将管坯逐步变细成为精密无缝钢管。冷拔过程中,需要采用适当的拉拔比和拉拔速度,以提高钢管的尺寸精度和表面质量。

机械磨光是为了进一步提高精密无缝钢管的表面质量。此过程通过机械磨光设备利用研磨剂对钢管表面进行打磨,以获得光滑、平整和无缺陷的表面。

酸洗是针对冷轧和冷拔过程中产生的氧化物和锈蚀进行的处理。通过将钢管浸泡在酸性溶液中,可以去除表面的氧化物和锈蚀,保证钢管的表面质量。

喷漆是为了保护精密无缝钢管的表面免受腐蚀。钢管表面经过喷砂处理后,通过喷漆设备进行表面喷涂,形成一层保护膜,提高钢管的耐腐蚀性。

在精密无缝钢管的制造过程中,还需要加强质量控制措施,以确保产品达到预期的质量标准。

首先,要建立严格的质量管理体系,明确质量责任,制定质量管理制度和操作规程,确保各个环节的质量控制符合要求。

其次,要对原材料进行严格的检验和评估,确保选材合理,并进行化学成分和物理性能测试。

然后,在各个加工环节中,要进行严格的工艺控制,包括管坯加工、热处理、冷轧、冷拔等过程中的工艺参数控制,以及喷漆、酸洗等环节的操作规范。

另外,需要进行产品的尺寸检验和表面质量检查,包括外径、壁厚、长度、弯曲度、表面无缺陷等指标的检测和评估。

此外,还需要进行物理性能测试,包括拉伸试验、冲击试验、硬度测试等,以获得钢管的力学性能数据,确保产品达到要求。

最后,要建立质量反馈机制,及时收集和处理产品质量问题和客户反馈,进行产品质量分析,并采取相应的改进措施,不断提高产品质量和客户满意度。

综上所述,精密无缝钢管的制造工艺和质量控制措施多种多样,包括原料选材、管坯加工、热处理、冷轧、冷拔、机械磨光、酸洗、喷漆等环节,以及严格的质量管理体系、工艺参数控制、尺寸检验、表面质量检查和物理性能测试等。通过这些制造工艺和质量控制措施的应用,可以保证精密无缝钢管的质量和性能,满足客户的需求。